Uno de los tornos del taller de mecanizado daba fallo de conexión, ya que no funcionaba el motor principal, en ninguno de los sentidos de giro, ni el de la taladrina. El equipo formado por los alumnos Adrián Lledó, Diego Garrido y Kevin Baeza, del ciclo de Grado Superior de Mecatrónica Industrial en el IES Canónigo Manchón inició trabajos de diagnóstico en la máquina, realizando diversas pruebas.

■ Lo primero fue comprobar la llegada de corriente eléctrica y funcionamiento del interruptor de entrada. La tensión de entrada, tanto del circuito de potencia como del circuito de maniobra (24 voltios de corriente alterna) eran correctas. Pudieron comprobar que el regletero de conexionado no tenía numeración identificativa de los puntos del circuito.

■ A continuación probaron la conexión de los motores a través del accionado manual de los contactores, que fue positiva, ya que el motor principal funcionaba en los dos sentidos de giro (contactores k1 y k2). Luego localizaron el esquema eléctrico del torno, tanto del circuito de potencia como del de maniobra. En el circuito comprobaron que había un tercer contactor k3, de seguridad para el funcionamiento en ambos sentidos de giro, y un cuarto k4, que era para el pequeño motor de la taladrina.

■ Midieron la resistencia de la bobina de los contactores para descartar discontinuidad y avería en esos elementos. Todos ellos tenían resistencia entre 400 y 600 ohmios, por tanto continuidad a efectos de esas bobinas. También comprobaron que no llegaba tensión a las bobinas de los contactores.

■ Las pruebas realizadas indicaban que el fallo estaba en el circuito de maniobra, por lo que el siguiente paso era centrarse en accionadores y en las seguridades (contactos normalmente cerrados dispuestos en serie para que cualquiera de ellas pueda suponer la desconexión de la máquina), por lo que así lo hicieron. El equipo de los tres alumnos practicó las correspondientes pruebas de continuidad y también puentes con cableado de prueba para esos elementos NC (normalmente cerrados).

■ Tuvieron que desconectar algunos cables en el regletero, por lo que antes de ello previamente hicieron fotos y etiquetado de los cables. Esa medida es muy importante para no cometer errores posteriores de conexión.

■ Al verificar las seguridades, puenteando con cables auxiliares, comprobaron que el fallo estaba ahí. El equipo formado por Adrián, Diego y Kevin primero practicó los puentes a todo el conjunto de seguridades, para luego ir haciendo lo mismo de seguridad en seguridad, de una en una. Esta prueba fue gestionada desde el propio regletero de conexión.

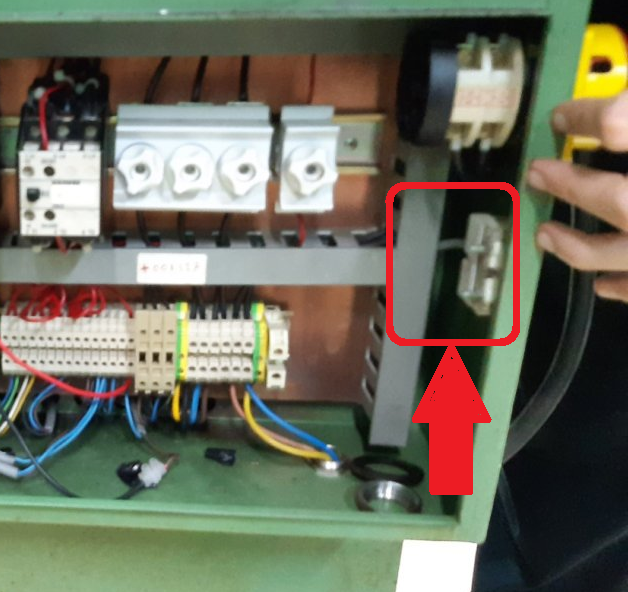

EL FALLO ESTABA EN LA SEGURIDAD (contacto NC) de la puerta de acceso al circuito eléctrico. Ese contacto fue reparado y el torno ahora funciona perfectamente. No hubo que comprobar la continuidad de pulsadores y conmutadores, que hubiera sido el siguiente paso. Tampoco la verificación de cables, siempre costosa en ese tipo de máquinas herramienta. En la imagen siguiente se indica el elemento que produjo el fallo, y que ya está reparado:

Por tanto, la secuencia de pasos a seguir para el diagnóstico y reparación de máquinas herramienta se puede resumir en los siguientes puntos:

PROCEDIMIENTO DE DIAGNÓSTICO:

Reparación del circuito de maniobra en una máquina herramienta:

- Comprobar la llegada de corriente eléctrica y funcionamiento del interruptor de entrada.

- Comprobar tensión correcta en circuito de potencia y en el de maniobra.

- Prueba de conexión de los motores con el accionamiento manual de contactores.

- Localizar el esquema de la máquina y comprobar si el regletero tiene identificados los cables.

- Medir la resistencia de las bobinas de los contactores para descartar discontinuidad.

- Comprobar si llega tensión a las bobinas de los contactores.

- Puentear las seguridades, primero en bloque y luego de una en una.

- Probar continuidad de accionadores (pulsadores, interruptores y conmutadores).

- Probar continuidad de los cables de maniobra.

- Y si no están numerados los cables y hay que desconectar algo para probar… hacer foto y con numeración o identificación previa. E incluso aprovechar el momento para dejar etiquetado el regletero, con numeración para facilitar el trabajo una próxima vez.

Departamento de Instalación y Mantenimiento