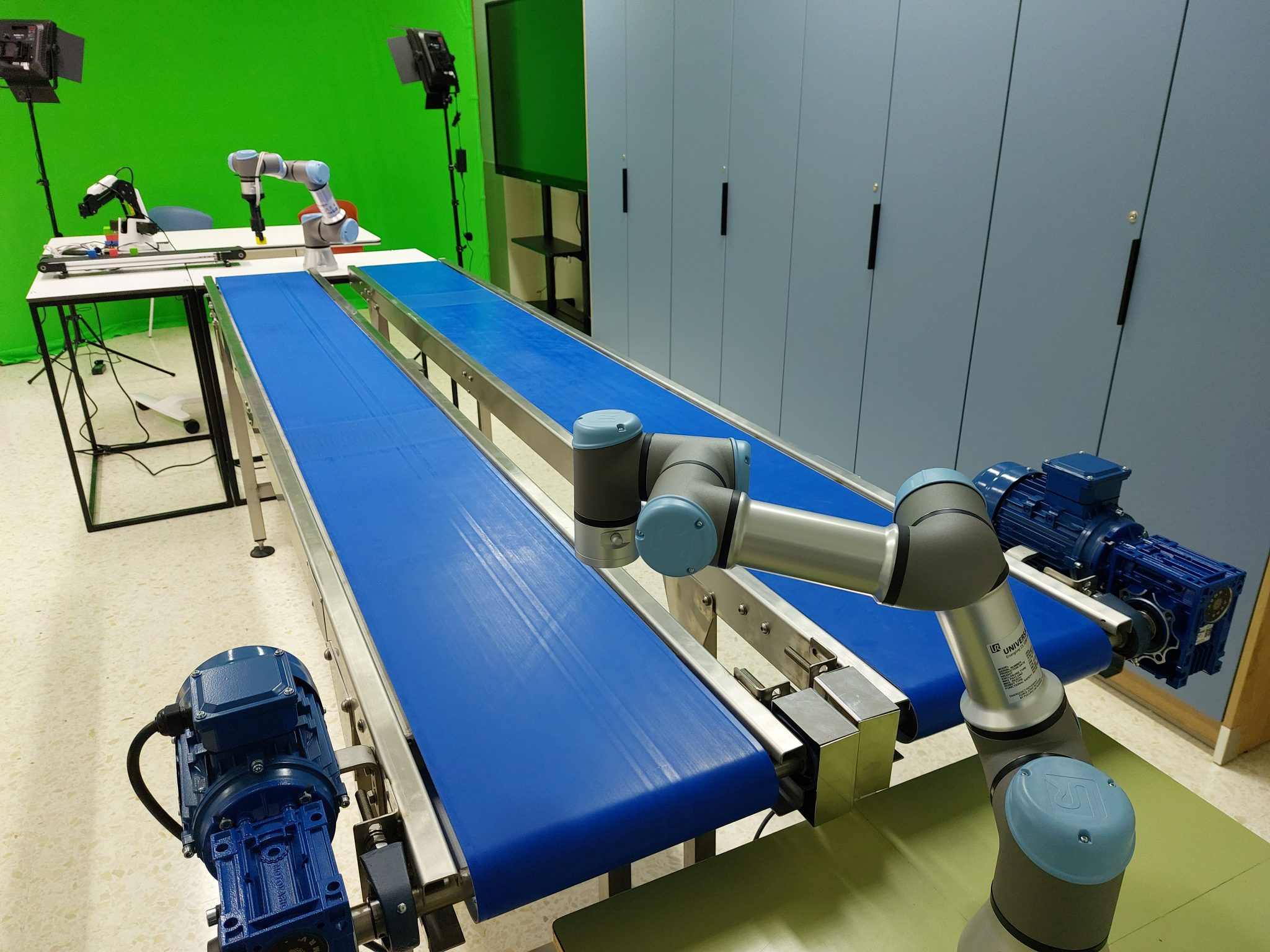

La Familia Profesional de Instalación y Mantenimiento ya dispone del SCALEXTRIC, denominación que se ha dado al nuevo espacio dentro del aula innovatec que ya es banco de pruebas para proyectos electromecánicos y mecatrónicos. Se trata de dos cintas transportadoras, cada una de 3 metros de longitud dispuestas en sentidos de ida y vuelta, que definen un circuito en el que se han instalado varios robots.

De momento la instalación cuenta con dos robots modelos UR3 de Universal Robots y un robot adicional Dobol Magician, que servirán para la rotación de productos, paletizados y sincronización con otros elementos móviles. Gracias a la incorporación de algunos accesorios, como un pequeño transportador sincronizado Conveyor Magician los alumnos podrán desarrollar proyectos diversos de automatización industrial, en donde se irán instalarando sensores y actuadores, sistemas de control de motores y de brazos automatizados como actuadores eléctricos y/o neumáticos, con objeto de emular procesos industriales automatizados.

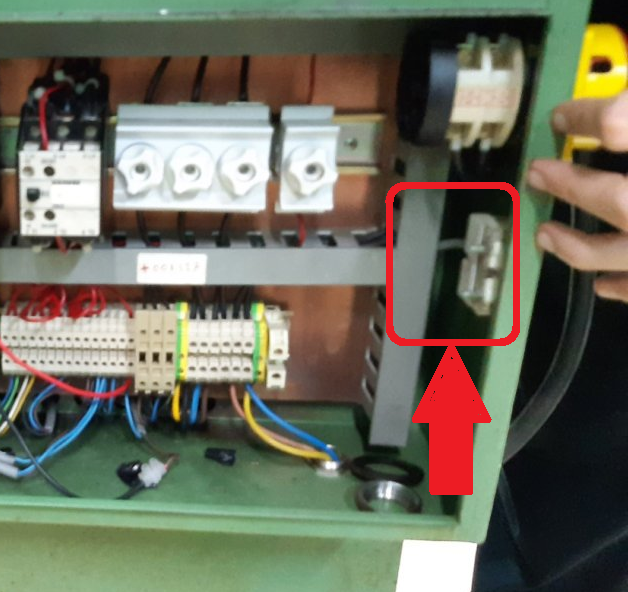

El espacio cuenta con un armario eléctrico de cierta dimensión que albergará variadores de frecuencia, control de sensórica, actuadores electroneumáticos, autómatas programables, drivers para el control de servomotores… todo ello junto a los elementos requeridos de protección, pulsantería, indicadores y otras exigencias de los cuadros eléctricos industriales.

El IES Canónigo Manchón cuenta con el Aula Innovatec desde el inicio de 2023, espacio dirigido a estudiantes de Formación Profesional para el desarrollo de metodologías activas y trabajo por proyectos. Está financiado a través de una convocatoria de la Dirección General de Formación Profesional de la Consellería de Educación, a partir de actuaciones con recursos asignados del Ministerio de Educación y Formación Profesional. En el Ministerio estas aulas reciben la denominación de AULAS ATECA.

Los alumnos ya entran en este nuevo espacio, prodecentes de las tres familias profesionales con que cuenta el IES Canónigo Manchón: Instalación y Mantenimiento; Administración; y Sanidad. Los alumnos usan los recursos tecnológicos del aula para poner en marcha metodologías activas, aprendizaje basado en proyectos y otros modelos innovadores según tendencias tecnológicas.